Beton nije samo jedan od najrasprostranjenijih materijala u građevinarstvu, već i jedan od najstarijih. Kroz dugi niz decenija i vekova ovaj materijal se stalno unapređuje i osvaja nove visine i ostaje jedan od materijala sa najširom primenom i upotrebom.

Hidraulička svojstva mešavine pucolana, kreča i pržene gline bila su poznata još Egipćanima, starim Jevrejima i Azijatima, a zatim i starim Grcima i Rimljanima. Takva veziva mešana su sa peskom i drobljenom opekom, čime je izrađivan cemet koji čini pojedine antičke građevina koje i dalje odolevaju zubu vremena. Moderni pogled na ova veziva razvija se početkom 19. veka, da bi se ubrzo zatim, sredinom 19. veka, pojavio i novi građevinski materijal: armirani beton. Zapravo, prvi put ovo vezivo armirano je u Francuskoj i to u izradi čamca gde je žičana mreža obložena malterom.

Početkom 20. veka unapređuju se svojstva armiranog betona i on ulazi u širu upotrebu, kako je pokazano da ima mnoge pozitivne strane kao građevinski materijal. Armirani beton po otpornosti prema požaru spada u povoljne građevinske materijale, a sama otpornost betona zavisi od vrste upotrebljenog agregata. Svakako pri požaru voda ispari iz betona, što povećava njegovu termičku otpornost. Ipak, čelik nije materijal koji je otporan na visoke temperature i u tom slučaju se jako deformiše.

U spoju betona i armature, beton je taj koji preuzima i tu ulogu da armaturu štiti od korozije. Armiranom betonu se zapravo čvrstoća povećava vremenom, ukoliko je konstrukcija načinjena od kompaktnog betona. Tako su i niski troškovi održavanja ovog materijala i kako nema šupljina nema ni parazita, mogućnosti skupljanja prašine i slično. Ovaj kompozit se može prilagoditi velikom nizu oblika i zato svoju ulogu nalazi u najrazličitijim objektima i projektima.

Mane armiranog betona su provodljivost toplote i zvuka, osetljivost na mraz, dimenzionalna nestabilnost koja je izazvana pucanjem ili skupljanjem betona, eventualna korozija u betonu gde je teško naknadno proveravanje armature i sl. Ukoliko je beton duže izložen visokim temperaturama naglo gubi čvrstoću i vezu s čelikom, a naročito ako se prilikom požara gasi vodom. Takođe, još jedna od mana betona je što ima i veliku sopstvenu težinu. Upravo zato razvili su se mikroarmirani betoni.

Armirani beton

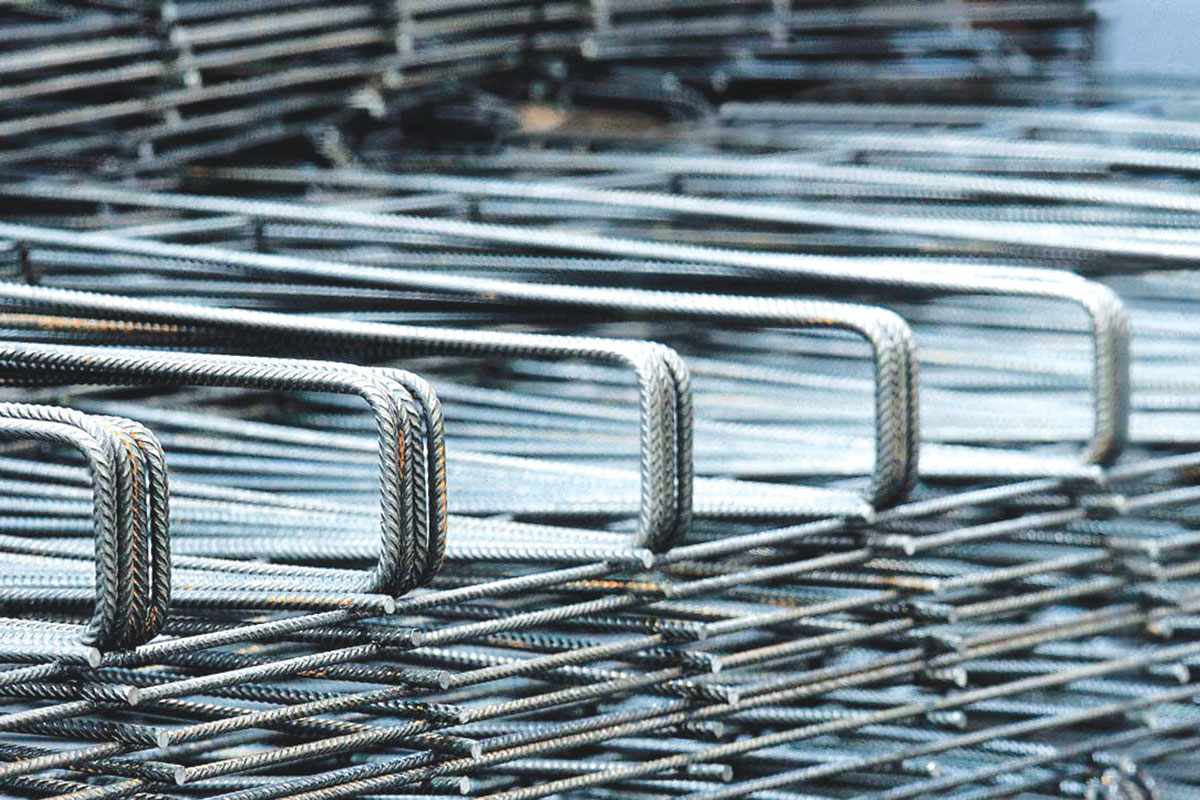

Armirani beton je kombinacija betona i čelične armature, dva materijala koja imaju različite mehaničke karakteristike i koji zajedno učestvuju u nošenju, čineći jednu monolitnu celinu. Sam beton ima malu čvrstinu na zatezanje, a veliku na pritisak i upravo zato mu se dodaje armatura kao učvršćenje. Kako beton ima veliku sopstvenu težinu, u zonu zatezanja preseka se ugrađuje materijal koji dobro podnosi ova opterećenja, odnosno čelik.

Tako se kombinacijom ova dva materijala postiže dobro iskorišćavanje njihovih pojedinačnih karakteristika koje zajedno dobro podnose i zatezanje i pritisak. Ovakav spoj moguć je i zato što beton ima svojstvo da u procesu stvrdnjavanja dobro prione uz čelik, tako da pri spoljašnjim silama oba ova materijala preuzimaju noseću ulogu.

Čelik, pošto je materijal sa većim modulom elastičnosti, na jedinicu površine prima veći deo sile nego beton. Takođe, ova dva materijala imaju približno jednake temperaturne koeficijente, što omogućava da u njihovom spoju dolazi do neznatnog unutrašnjeg naprezanja pri promenama temperature. Uloga betona je i da štiti čelik od korozije ukoliko je dovoljno kompaktan.

Mikroarmirani beton

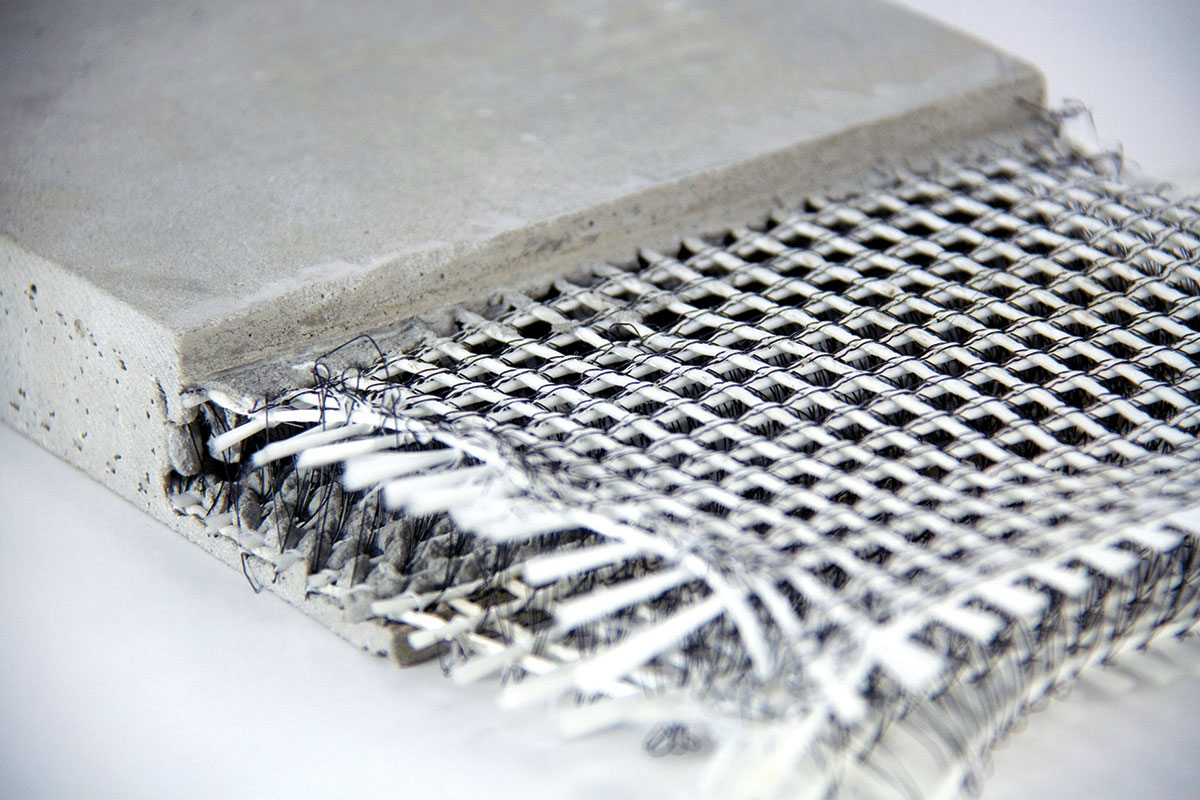

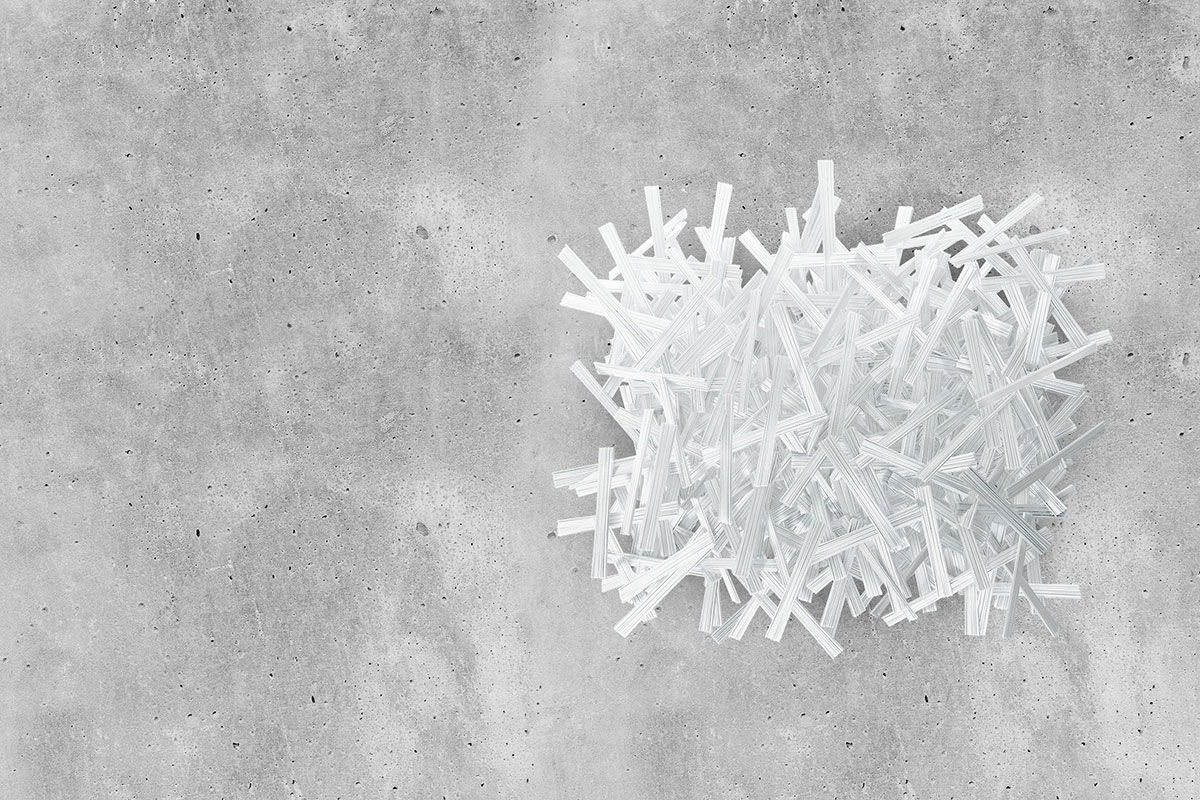

Mikroarmirani beton je beton koji umesto čelične armature sadrži vlakna velike čvrstoće na zatezanje. Obično ovako armirani beton ima nešto veću količinu cementa, sitnog agregata i manje maksimalno zrno agregata, a kroz čitav materijal protkana su vlakna koja nose ulogu armiranja. Postoji više vrsti ovih vlakana kojima se može armirati beton, a najčešće su ona čelična, staklena, sintetička ili prirodna. Svaki tip ovih vlakana kompozitu daje različita svojstva i karakteristike.

Koncept korišćenja vlakana u ojačavanju betona nije nov. Zapravo, star je skoro koliko i sam beton. Još u antička vremena koristili su se različiti tipovi tada poznatih i raspoloživih vlakana koja su se dodavala ovom materijalu kako bi mu poboljšale karakteristike. Tada su to bila konjska dlaka, slama i sl. Početkom 20. veka počela je upotrebna vlakana azbesta, da bi se sredinom prošlog veka počelo sa upotrebom kompozitnih materijala i mikroarmirani beton je dospeo u žižu interesovanja. Naravno, kako je uočeno da azbest nije bezbedan po zdravlje, počela je i potraga za drugim materijalima koji bi preuzeli njegovu ulogu. Tako su šesdesetih godina prošlog veka ušla u upotrebu staklena, čelična i sintetična vlakna, kao što su polipropilenska vlakna.

Vlakna se u betonu koriste da bi se sprečila pojava pukotina u betonu. Utiču i na propusnost betona i isušivanje. Različite vrste vlakana nose i različita svojstva i mogu uticati na otpornost na udare, abraziju i pucanje betona. Iako vlakna utiču na poboljšanje određenih svojstava betona, ona ne mogu preuzeti ulogu koju nosi čelična armatura i zato ovakav beton ne može biti noseći kao klasični armirani beton.

Količina vlakana koja je potrebna za mikroarmiranje betona iskazana je u procentima u odnosu na totalnu zapreminu kompozita, betona i vlakana i označava se Vf. Vrednost Vf obično se kreće od 0,1 do 3 posto, a zavisi od dužine i prečnika vlakana. U svakom slučaju je važno da se vlakna jednako rasporede u betonu i da ni na jednom mestu ne postoji grudva vlakana i segregacija betona.

Brojne su prednosti ovako armiranog betona. Sintetička vlakna utiču na to da se poboljša kohezija, otpornost na mraz, na vatru, udarce i abraziju, a poboljšavaju i strukturalnu snagu betona i pomažu rastegljivost betona. Takođe, dodavanjem ovih vlakana smanjuje se širina pukotina betona i time se poboljšava njegova stabilnost. Čelična vlakna pojačavaju strukturalnu snagu betona, umanjuju potrebu za čeličnom armaturom i takođe pospešuju otpornost na udarce i abraziju i otpornost na mraz. Često se koristi i mešavina čeličnih i sintetičkih vlakana čime se kombinuje najbolje od svojstva oba.

U nekim slučajevima čelična mikro vlakna mogu da zamene klasičnu armaturu i to je najčešće slučaj kod izrade podnih obloga i to kod izrade industrijskih podova. Industrijski podovi su sami po sebi nešto i zahtevniji od ostalih podova, jer trpe velika opterećenja, različite hemijske, mehaničke i druge uticaje i moraju odgovoriti na veće izazove nego što je to slučaj sa većinom drugih podova. Kada su u pitanju betonski industrijski podovi, u obzir se moraju uzeti naročito dve stvari: reološke osobine betona, naročito skupljanje i opterećenja i vek trajanja na koji podna obloga mora da odgovori. Svaka vrsta opterećenja na podnu oblogu nanosi određeni stres i dizajn industrijskog poda mora odgovoriti na sve njih. Stoga su se betonski podovi u industriji ojačavali armaturom. Čelična vlakna su danas preuzela tu ulogu, dajući betonu potrebno ojačanje, ali na mnogo lakši i jednostavniji način. Na ovaj način takođe izbegava se problem korozije u betonu, čime se povećava i sam vek betona. Mikroarmiranje betona podrazumeva i bržu izradu poda i manje troškove radne snage.

Mikroarmirana vlakna koriste se i u mnoge druge namene osim industrijskih podova jer poseduju brojne pozitivne karakteristike kao što su vodootpornost, otpornost na habanje, pružaju duži vek trajanja betona i lako se održavaju, a sve to bez ugrađivanja klasične armature. Hidroizolacija takođe čini važan faktor i ukoliko se dobro izradi produžava životni vek betona time što sprečava prodor podzemnih i atmosferskih voda u beton. Važno je voditi računa da se pravilna hidroizolacija radi zajedno sa samom podlogom, a ne naknadno.