Savremeni industrijski podovi predstavljaju podlogu za čitav spektar industrijskih grana. Zahtevi vezani za kvalitet, nosivost, trajnost i estetiku koji moraju biti zadovoljeni prioritet su renomiranog austrijskog proizvođača MUREXIN. Kombinacijom vrhunskih proizvoda i stručnog izvođenja može se dobiti pod koji može da odgovori na visoko statičko i dinamičko opterećenje, bez pukotina, sa visokom otpornošću na habanje, udar i klizanje i jednostavan za održavanje.

Izvođenje novih betonskih površina

Sistem za najveća moguća opterećenja sastoji se iz sledećih slojeva: Na podlogu (tlo) sa nosećim šljunčanim slojem i folijom izliva se armirano betonska ploča čiji se površinski sloj tretira u još uvek svežem stanju utrljavanjem Murexin Kvarcnim podom 100 ili Korund podom 400.

Podloga mora da zadovolji projektom predviđene uslove (odnos modula deformisanja nakon prvog i drugog opterećenja kod ispitivanja metodom sa teretnim pločama mora biti manji od 2.5, ukoliko ovo nije slučaj, potrebno je izvršiti povećanje kvaliteta tla, zamenu materijala ili neku drugu primerenu metodu). Noseći šljunčani sloj treba da omogući ravnomerno raspoređivanje opterećenja i odvođenje sila iz monolitne ploče u tlo što se definiše projektnom dokumentacijom. Na svežu betosku površinu, grubo obrađenu letvom nanosi se mešavina cementa i materijala za posipanje (Kvarcni pod 100 – kvarcni materijal za posipanje sa vrednošću habanja po Bemeu < 8cm3/50cm2 ili Korund pod 400–materijal za posipanje sa vrednošću habanja po Bemeu < 5cm3/50cm2).

U još uvek plastičan beton koji je počeo da “steže“ se pomoću “helikoptera” utrljava posuta mešavina. Rezultat ovakvog postupka je površina betona bez viška vode sa v/c faktorom oko 0.25-0.3, ravna i otporna na habanje, neretko sa markom betona MB 80. Obzirom da uslovi za izvođenje ovakvih podova često nisu idealni, beton treba zaštiti od prebrzog isušivanja što se postiže pravilnim izborom hemijske zaštite (u zavisnosti od načina dalje obrade poda) i to: Zaštita od isparavanja LF 3 – ukoliko je betonska površina već gotova, ovaj sloj se kasnije istroši po obavljenoj funkciji; Zaštita od isparavanja Repol CS 1 – istovremerno predpremaz za dalje akrilne slojeve;Epoxy premaz EP 1- kao zaštita od isparavanja i kada je naredni sloj na osnovu epoksidnih smola, bez potrebe za dodatnim brušenjem ploče.

Kod polaganja industrijskih podova razlikuju se tri vrste fuga:

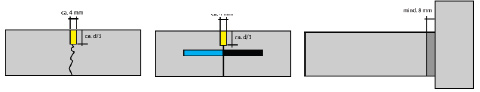

Prividne fuge – nakon 24 do 48 sati i izvode se kako bi omogućile kontrolisano pucanje ploče usled stezanja. Ovakve fuge se zatvaraju trajno elastičnim materijalom Poliuretanskim gitom PU 15.

Pritisne fuge – Ovakve fuge nastaju zbog prekida u procesu rada, prilikom nastavka betoniranja. Da bi se omogućio prenos poprečnih sila, treba ugraditi čelične šipke prečnika 20 mm, na rastojanju od 25cm. Nakon 48 sati fuge treba ponovo urezati i zapuniti trajno elastičnim materijalom Poliuretanskim gitom PU 15.

Prostorne fuge – Po ivicama monolitnih ploča na spoju sa fiksnim konstruktivnim elementima (osloncima, zidovima, stubovima…) fuge treba dimenzionisati tako da mogu da prime sva kretanja i dilatacije ploče. Treba obezbediti umetanje dovoljno debelog sloja od npr. stiropora.

Sanacija postojećih oštećenih betonskih površina

Tipične štete na betonskim industrijskim podovima sa načinom sanacije:

Pukotine-Postojeće pukotine se moraju ugaonom brusilicom izbrusiti do dubine od oko d/3. Zatim se upravno na pukotinu u širini od 30 cm urezuju poprečni šlicevi u koje se ubacuje rebrasta armatura d = 6 – 8 mm (ili klamerice za estrih HOCO 57), koja se zatim popunjava osnovnom smolom Epoxy temeljnom smolom EP 70 BM. Preporučuje se da se smola popuni u odnosu 1:3, sa na vatri sušenim kvarcnim peskom granulacije 0,1 – 0,9. Površina se zatim oštro zagladi s čeličnom špahtlom.

Ploča se nakon 48 sati može koristiti. Izričito skrećemo pažnju da se pukotine koje su nastale tokom korišćenja usled prevelikog opterećenja ploče ne mogu sanirati. Ubrzo bi pored stare pukotine nastale nove.

Reprofilisanje – Rupe, razbijene ivice ploče, udubljenja i nedostajući delovi mogu se popuniti i izmodelirati Epoxy smolom – grubim malterom u odnosu smola : dodatak = 1:7 do 1:9. Odgovarajući proizvod je opet Epoxy temeljna smola EP 70 BM. I u ovom slučaju treba čekati cca 48 sati do puštanja u pogon nakon sanacije.

Za sva pitanja i pomoć pri izboru materijala MUREXIN tehnički tim Vam stoji na raspolaganju.