Spravljanje i izvođenje cementne košuljice spada u najvažnije radove rane faze gradnje. Onog trenutka kada se završi sa zidanjem i izlivanjem betonskih ploča, a u mnogim slučajevima i sa postavljanjem stolarije (bilo po želji investitora ili po preporuci izvođača), na red dolazi dorada i sređivanje podnih površina kako bi se u svim prostorijama kuće ili zgrade mogle postaviti završne podne obloge. Iako se pojedini podovi mogu postavljati direktno preko betona bez ravnajućeg sloja, ukoliko je namera da podignuti objekat bude energetski efikasan tada će u njemu morati da se uradi podna izolacija, a zatim i cementni estrih kao čvrsti sloj koji će biti u neposrednom kontaktu sa završnom oblogom.

Mašinska izrada cementne kosuljice

CEMENTNA KOŠULJICA je po sastavu mešavina cementa, peska i vode u odgovarajućem odnosu, koja se kao ravnajući sloj može izvoditi preko betonske ploče, termoizolacije (panela stirodura) ili sistema cevi za podno grejanje.

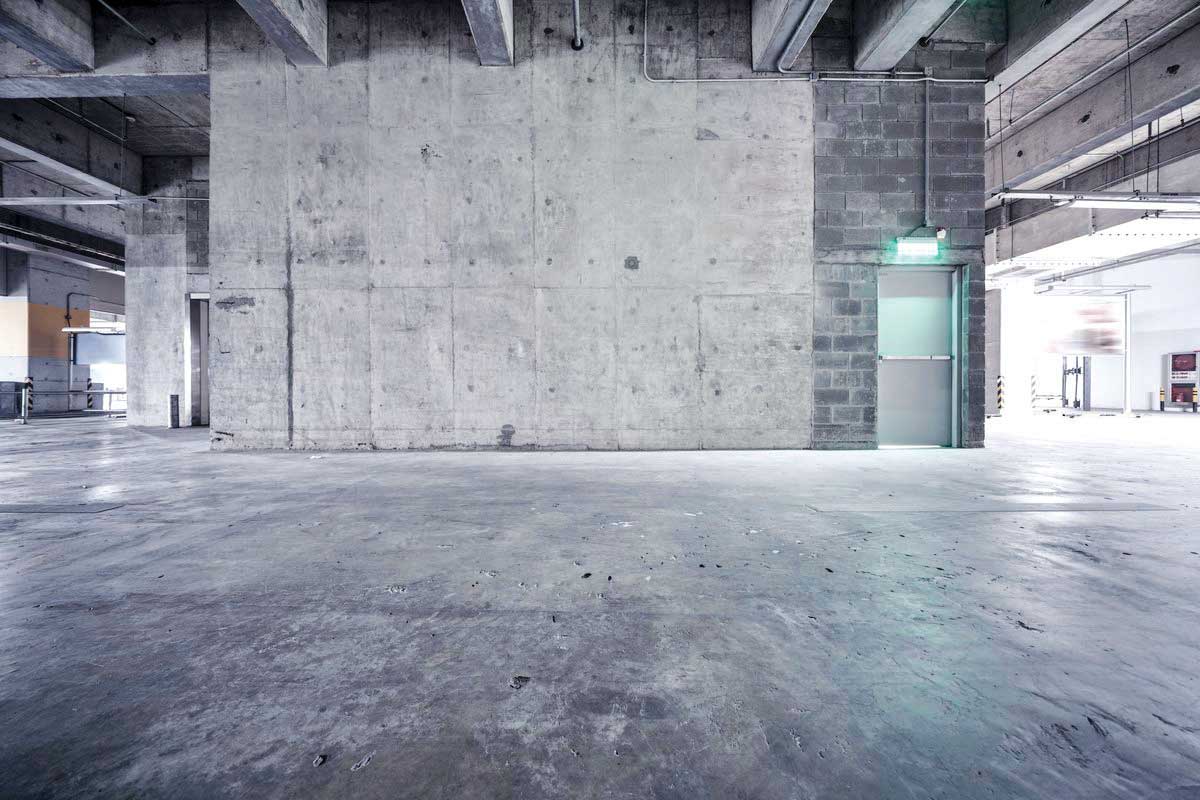

Zavisno od funkcije ima dva pojavna oblika – kao osnova za završnu podnu oblogu poput parketa, keramičkih pločica, epoksida, linoleuma i mnogih drugih, odnosno u vidu izloženog habajućeg sloja u fabričkom, magacinskom ili prodajnom prostoru.

Kvalitet mase estriha

U kojoj god opciji da se instalira, njen kvalitet ima nemerljiv uticaj na nesmetanu upotrebu i vek trajanja poda, pri čemu treba obratiti pažnju prvenstveno na kvalitet smese, zatim stepen vlažnosti koji je uslovljen sastavom i, naposletku, na ravnomernost sloja tj. kvalitet izvedbe.

ESTRIH je vrlo jednostavnog sastava, ali baš zato ga nije nimalo lako spraviti da bude homogen, prave konzistencije i zahvalan za aplikaciju.

Jedini način do skoro je bilo ručno mešanje, gde je odnos udela peska i cementa varirao od 3:1 do 4:1, a voda se dodavala odokativnom metodom tako da mešavina, po proceni majstora, na dodir bude rastresita kao zemlja i polusuva.

Ručno pravljena smesa za košuljicu je, međutim, zbog individualnih razlika u tehnici mešanja uvek upitne jednoobraznosti koja nikada ne može da bude stopostotna u svim delovima, a pored toga neretko se dešava da različiti majstori koriste pesak različite granulacije, čija finoća zrna automatski utiče na izgled košuljice.

Sem homogenosti, kvalitet mase estriha zavisi i od kvaliteta sastojaka, te stoga obavezno treba kupovati samo cement dovoljno poznatih marki koji po mogućnosti nije stariji od šest meseci. U dobrim uslovima skladištenja i pod uslovom da je idealno kvalitetnog sastava cementnog klinkera, portland cement, recimo, može da bude star do godinu dana, ali to treba izbegavati – što više vreme prolazi svaki cement sve više gubi vezivna svojstva, lako se grudva i kameni, a ako je još i sumnjivog porekla – u smislu da nema nijedan nacionalni ili evropski standard, postavlja se pitanje šta je zapravo u vreći. Za dobar estrih takođe je potrebno koristiti pesak što finije granulacije, poželjno “jedinicu”, veličine zrna od 0 do 4mm.

Ušteda vremena?

Pored prostora za sastavno-tehničke varijacije, nezanemarljiva mana ručnog pravljenja košuljice je usporavanje radova, problem koji sa porastom veličine objekta postaje sve uočljiviji. Već kada govorimo o stotinama ili hiljadama kvadrata površine, a svesni toga da građevinska sezona ne traje preko cele godine, jasno je zašto je naročito kapitalnoj rezidencijalnoj gradnji hitno bila potrebna pomoć u vidu mašina za izradu cementnog estriha. Zidanje stambenih zgrada i prodaja stanova u protekloj deceniji važili su, a i dalje važe za jedan od najunosnijih poslova za koji probijanje rokova i otezanje sa finalizacijom radova nikako nisu dobri, pa je ušteda vremena dobrodošla gde god je to moguće.

SASTOJCI ZA KOŠULJICU kompresorski se mešaju u mašini koja zbog veličine mora ostati van objekta, a koja je specijalnim, dugačkim, fleksibilnim crevom povezana sa raspršivačem u prostoriji koja se radi.

Kako se ništa ne bi prepuštalo slučaju radnici na gradilištu imaju zadatak da, prema uputstvu na džaku, u mašinu sipaju tačno određenu količinu prefabrikovane mešavine za estrih i vode, a nakon mešanja smesa se kroz cev raspršivača (dispenzera) pod pritiskom u gomilicama izbacuje vertikalno nagore na tačno određena mesta na površini gde se izvodi. Ovakvo raspoređivanje materijala potrebno je zbog ravnomernosti budućeg ravnajućeg sloja, ali i da bi se lakše odredila njegova debljina.

Funkcija dilatacionih fugni

Tome će kao dodatni orijentir (a ujedno i zaštita) poslužiti tanke trake penastog stiropora koje se postavljaju na donju ivicu zidova na spoju sa podom, a nakon nivelacije mase sledi ravnanje koje se vrši “helihopterom” sa rotirajućim diskom prečnika između 60mm i 600mm.

HELIHOPTER je mašina koja ima zadatak da zameni ručno perdašenje u cilju dobijanja savršeno ravne površine praktično bez nagibnih odstupanja, na koju se bez korekcija može postaviti bilo koja podna obloga.

Da se na košuljici ne bi pojavile eventualne pukotine (od čega najčešće “pati” estrih izveden na velikim površinama), na određenim mestima se prave dilatacione fugne – pravolinijski useci koji se dobijaju ručnim sečenjem ravnajućeg sloja takozvanim fugačem.

U objektu ili delu objekta gde su jasno definisane i odvojene prostorije pravilo je da se po jedna fugna useca na prelazu između dve prostorije, odnosno na mestu gde će je kasnije prekriti prag, a tamo gde se radi o jednoj velikoj prostoriji (proizvodna hala, magacin, hol veće kvadrature u poslovnom ili ugostiteljskom objektu) posred estrihne ploče.

Važna funkcija dilatacionih fugni je i pravljenje mesta za “rad” cementne mase kako bi mogla da zauzme konačnu zapreminu i tako bila spremna za instalaciju završne podne obloge. Suština savremene gradnje i njenog distingovanja od neimarske prakse u prošlosti je princip da se ništa ne prepušta (ne)iskustvu i slobodnoj proceni majstora, a to u ovom slučaju podjednako važi za tehniku mešanja sastojaka i njihovo doziranje.

STEPEN VLAŽNOSTI MASE već je markiran kao indikator kvaliteta cementnog estriha, a vlažnost prostora u kome se izrađuje je faktor koji je od velikog uticaja na vreme trajanja radova.

Sve to zajedno bilo je razlog za nastanak i proizvodnju gotovih fabričkih smeša za izradu brzosušeće cementne košuljice za objekte svih namena, a pre svega objekte u gradskim jezgrima kod kojih je zbog lokacije problematično dopremanje peska na gradilište. Bazirane su na jakim hidrauličnim vezivima, silikonskim ili kvarcnim mineralnim puniocima, organskim kopolimerima i specijalnim aditivima, a pripremaju se jednostavnim dodavanjem 1,8-2l vode na 25kg granulata. Pošto, za razliku od vlažnosti mase, vlažnost prostora ne zavisi od ljudskog faktora, već od meteoroloških uslova, sušenje košuljice se zbog uštede vremena nekada mora ubrzati mašinski.

Suština mašinskog sušenja košuljice leži u preradi vazduha, na način da se iz prostorije izvlači vlažni, a nazad u prostor izduvava suvi vazduh. Ubrzanom sušenju može se pristupiti već kada je izmerena vlažnost vazduha iznad 50%, a zavisno od vrste mašine vrši se direktno ili posredno.

DIREKTNO SUŠENJE podrazumeva bušenje rupa u samom estrihu u koji se ubacuju specijalna creva preko kojih se iz mašine u ravnajući sloj uduvava suv topao vazduh i time iz njega potiskuje vlaga.

Posredno funkcioniše tako što mašina u svoj rezervoar uvlači vlažan vazduh, izazivajući veštačku kondenzaciju iz njega izvlačeći vodu, a potom tako isušen vazduh vraća u prostor. Rezultat: vlaga preostala u košuljici po završetku radova može se smanjiti za 0,5% do čak 1% u roku od dve nedelje. Mašinsko sušenje cementne košuljice, ipak, neminovano pokreće pitanje potrošnje ogromne količine struje. Na sreću, taj problem je premošćen unapređenjem proizvodne tehnologije zahvaljujući kojoj danas postoje energetski efikasni sušači koji imaju isti radni kapacitet kao njihove preteče, ali troše znatno manje električne energije i proizvode manje buke.