U naslovu teksta nema hrasta, ali se on gotovo podrazumeva kada govorimo o parketu tj. podovima od drveta. Naime, više od 80% podova od drveta u Evropi je izrađeno od hrastovine (prema podacima Global Flooring Alliance iz 2020. godine).

Dugotrajnost, odlična mehanička svojstva i karakterističan izgled proizvoda od ove vrste drveta su neki od razloga za ogromnu potražnju, posledično i kontinuirani rast cena hrastovih trupaca i rezane građe. Rast cena sirovine, ali i potreba za njenim boljim korišćenjem, doveli su do velike popularnosti tzv. višeslojnih podova od drveta. Tako su, po nekim podacima, u 2013. godini ovi proizvodi predstavljali oko 50% ukupne prodaje podova od drveta. U 2020. godini na području većeg dela Evrope imali učešće od čak 82% (ponovo prema podacima GFA).

Sušenje lamela za višeslojne podove

Termin višeslojni podovi (na engleskom govornom području koristi se i termin engineered) označava podove koji su – kao i klasični parket – u potpunosti izrađeni od drveta, ali iz dva ili tri sloja. Pri tome je samo površinski sloj izrađen od neke “plemenite” vrste drveta. Slojevi ispod (tzv. konstruktivni) su najčešće od jeftinijih, četinarskih vrsta, poput smrče ili bora.

U slučaju dvoslojnog poda, donji sloj je često od šperploče (slika 1a). Kod troslojnog su najčešće oba donja sloja od četinarskog masivnog drveta (slika 1b) ili šperploče. Princip slaganja slojeva je pod uglom 90° čime se obezbeđuje bolja dimenziona stabilnost i ortotropnost ovog tipa parketa u odnosu na klasični.

Za površinski sloj, koji je po pravilu izrađen od drveta tvrdih lišćara, se u praksi uobičajeno koristi termin “lamela”. Propisana minimalna debljina za lamelu je 2,5 mm. Dozvoljeno odstupanje od željene debljine vrlo malo i iznosi ±0,2 mm (SRPS EN 13226).

Lamele se u praksi mogu izrađivati na nekoliko načina

Najbolje iskorišćenje sirovine dobija se izradom lamela u vidu sečenog furnira tj. na furnirskom nožu, ali je primena ovih lamela vrlo ograničena zbog problema sa mikropukotinama. Zbog toga u praksi dominira izrada lamela razrezivanjem rezane građe, pri čemu se razrezuje suva ili sirova rezana građa. Izrada lamela iz suve rezane građe se najčešće obavlja na mini gaterima.

Osnovni nedostatak ovog načina je dug proces veštačkog sušenja rezane građe (naročito hrastove). Zbog toga se sve češće lamele izrezuju iz sirove rezane građe, najčešće na horizontalnim tračnim pilama. Glavna prednost ovog načina (koja po značaju prevazilazi nedostatke) je što je sušenje hrastovih lamela kraće i više od 10 puta u poređenju sa sušenjem građe debljine 25-30 mm. Lamele se odmah po izrezivanju slažu na letvice H-profila ili namenski pravljene aluminijumske mreže.

Treba istaći da su problemi koji se javlјaju u industrijskoj praksi sušenja lamela ipak manji u odnosu na sušenje rezane građe

Problemi se odnose prvenstveno na pojavu diskoloracija, deformacija i nejednake konačne vlažnosti. Na području jugoistočne Evrope se lamele suše u konvencionalnim, a u poslednje vreme sve više i u kondenzacionim sušarama. Prednost kondenzacionih sušara je u tome što mogu da rade bez kotla, pri čemu nema razmene vazduha sa spolјašnjom sredinom, tj. smanjen je rizik od pojave diskoloracija. Postoji i nekoliko razlika između režima koji se primenjuju za sušenje lamela u ova dva tipa sušara. Režimi u konvencionalnim sušarama imaju nižu početnu temperaturu (npr. svega 25°C) i nešto nižu početnu ravnotežnu vlažnost. Režim u kondenzacionim sušarama mora imati početnu temperaturu iznad 30°C.

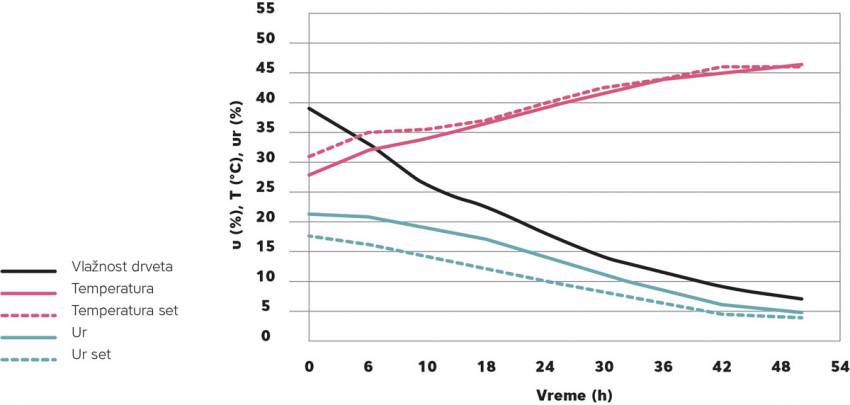

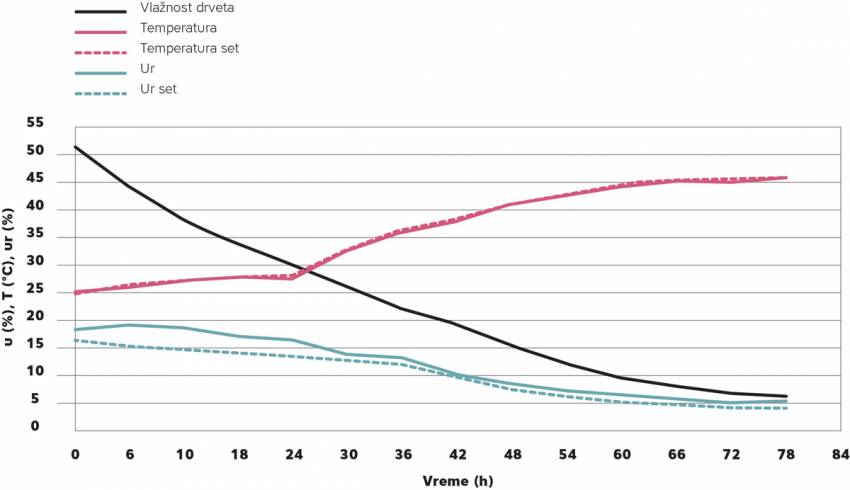

Na slici 2 prikazana su dva ciklusa sušenja hrastovih lamela debljine 5 mm. Jedan u kondenzacionoj (slika 2a) levo i jedan u konvencionalnoj sušari (slika 2b) desno. Može se uočiti da je sušenje u konvencionalnoj sušari trajalo duže. Osnovni uzroci tome viša početna vlažnost drveta i veća količina lamela u ovoj sušari (za oko 1/3 veća količina). Ono što je za obe sušare zajedničko je da imaju problem da snize relativnu vlažnost vazduha (time i ravnotežnu vlažnost) na zadate vrednosti. Ovo je naročito izraženo na početku procesa (kasnije nešto manje).

Na dijagramima je vidljivo da je puna plava linija (izmerena ravnotežna vlažnost) kontinuirano iznad isprekidane plave linije (zadata ravnotežna vlažnost), tj. da je ravnotežna vlažnost u sušari značajno viša od zadate (maksimalno za 5% kod kondenzacione, a za 4% kod konvencionalne sušare). Drugim rečima, nijedna od ove dve sušare ne može dovoljno brzo da odstrani ogromnu količinu vode koja isparava iz lamela.

Kod ovako tankog materijala presudni faktor za brzinu sušenja je površinsko isparavanje

Značaj difuzije (kretanja vode iz centra sortimenta ka površini) je zanemarljiv. Brzina površinskog isparavanja je relativno velika, a ukupna površina drveta u sušari sa koje voda isparava višestruko je veća u odnosu na rezanu građu. Na primer, u prostor koji u sušari zauzima jedna daska debljine npr. 25 mm (dakle 2 glavne površine za isparavanje vode, lice i naličje) staje minimalno 2 lamele (dakle 4 površine za isparavanje, tj. bar dvostruko veća površina).

Ako se uporedi sa debljom građom, razlika u površinama je još veća. Zbog toga je količina vodene pare koju je potrebno odstraniti iz sušare znatno veća nego pri sušenju rezane građe (pa čak i u poređenju sa sušenjem friza). I ventilacioni otvori (ili rekuperacioni sistem koji je za sušenje lamela gotovo neophodan) kod konvencionalne sušare i kondenzacioni agregat kod kondenzacione sušare su dimenzionisani za količinu vodene pare koja se javlja pri sušenju rezane građe.

Njihovo dimenzionisanje namenski za sušenje lamela je naravno moguće. Postoje sušare čija je i veličina i oprema prilagođena sušenju lamela i gde problem visoke ravnotežne vlažnost nije toliko izražen. Treba ipak naglasiti da viša ravnotežna vlažnost od zadate ne utiče previše na produžetak procesa sušenja lamela, kao ni na kvalitet sušenja.

Ispitivanja na Šumarskom fakultetu Univerziteta u Beogradu su pokazala da se za sušenje hrastovih lamela mogu primenjivati i znatno više temperature od uobičajenih. Npr. početna temperatura 45°C ili čak 50°C – uz vrlo visok kvalitet sušenja. Ipak, primena ovih temperatura u industriji bi povećala utrošak toplotne energije, pa je potrebna pažljiva analiza za konačni zaključak da li je potencijalno skraćenje procesa dovoljno da nadomesti ove troškove.

AUTOR:

dr Goran Milić,

Univerzitet u Beogradu

Šumarski fakultet

odsek za tehnologije drveta

Koji su to sve razlozi zašto volimo drvene podove pročitajte ovde a reč stručnjaka zašto je prirodan parket fantastičan.